|

|

|

Материалы

конструкции орбитального корабля "Буран" (11Ф35)

Специфические условия

работы орбитального корабля, особенности конструкции и уровень развития

металлургической и машиностроительной базы отрасли определили выбор

металлических материалов для конструкции планера "Бурана". Эксплуатация изделия

в широком диапазоне температур требовала сохранения работоспособности и

надежности материалов как при длительном воздействии низких температур (-130°С),

так и после многократных длительных нагревов.

Жесткие требования по массовым

характеристикам обусловили применение сплавов с низкой плотностью. Необходимо

было обеспечить совместимость сплавов с углеродными

композиционными материалами, также использованными в конструкции

орбитального корабля.

При выборе материалов и

полуфабрикатов для конструкции планера учитывались не только указанные

требования, но и наличие производственной базы для изготовления деталей. Если

для алюминиевых сплавов производственная база в отрасли имелась, то для деталей

из титановых сплавов потребовался поиск таких сплавов и режимов термической

обработки, которые обеспечивали бы получение необходимых прочностных

характеристик без изготовления нового термовакуумного оборудования для

термообработки длинномерных деталей.

| С учетом указанных

требований на основании опыта применения авиационных материалов в

конструкциях отечественных и зарубежных широкофюзеляжных и гиперзвуковых

самолетов, опыта эксплуатации материалов в конструкциях ракет-носителей

одноразового применения и космической техники НПО "Энергия" и НПО им.

Лавочкина и ранее проведенных испытаний во Всесоюзном (теперь Всероссийском)

институте авиационных материалов (ВИАМ), был предварительно выбран ряд

металлических материалов для планера "Бурана": |

• |

алюминиевые сплавы

- сплавы 1201, Д16ч, В93пч; |

• |

титановые сплавы -

высокопрочные сплавы ВТ22, ВТ23, ВТ20 и сплавы средней прочности ОТ4, ОТ4-1,

ОТ4-0; |

• |

высокопрочные стали

ВКС210, ВКС170, ВНС5, 0716Н6Ш; |

• |

жаропрочные стали и

сплавы ЭП718, ЭИ742, ВЖ122, ВЖЛ16, ВХ4А, ЖС3ДК-ВИ, ВН3. |

Сплавы 1201, ВТ23, ВЖ122, ЭП742,

ЖС3ДК-ВИ, ВН3 в конструкциях самолетов не применялись, однако по своим

характеристикам они были наиболее перспективны с точки зрения повышения весовой

эффективности орбитального самолета.

НПО "Молния" совместно с ВИАМ,

ЦАГИ был установлен объем испытаний для определения работоспособности

предварительно выбранньк материалов. Особое внимание уделялось испытаниям при

низкой температуре (~130°С), определению длительной прочности и ползучести в

интервале рабочих температур, вязкости разрушения и влиянию термоциклирования на

механические свойства выбранных металлических материалов.

Алюминиевые сплавы

Больший объем испытаний проведен на алюминиевых

сплавах, работающих в изделии в условиях, близких к предельным по уровню

нагружения и тепловому воздействию. Некоторые сравнительные данные по

алюминиевым сплавам приведены ниже в таблице.

Сравнительные свойства

высокопрочных алюминиевых сплавов |

Сплав, термо- обработка |

Вид полуфаб- риката |

|

М е х а н и ч е с к и е

с в о й с т в а |

|

при 20°С |

при -130°С |

при повышенных

температурах |

|

E |

в в |

0,2 0,2 |

|

в в |

|

150

50ч 150

50ч |

150

0,2/50ч 150

0,2/50ч |

160

0.2/50ч 160

0.2/50ч |

175

0.2/100ч 175

0.2/100ч |

|

г/см3 |

кгс/мм2 |

% |

кгс/мм2 |

% |

кгс/мм2 |

| Д16, закал., прав. и

искусств. состар. |

плита |

2,78 |

7200 |

46,5 |

40,3 |

8,5 |

54,2 |

8,6 |

31 |

28 |

- |

23 |

|

лист |

47,0 |

43,0 |

7,0 |

51,5 |

6,5 |

- |

24,5...26 |

22...23,5 |

- |

| 1201,

закал., прв. и искусств. состар. |

плита |

2,85 |

7200 |

46,5 |

38,0 |

12 |

51,0 |

11,5 |

30 |

22 |

- |

14,5 |

|

лист |

42,5 |

35,5 |

8,5 |

47,0 |

10 |

- |

15 |

13 |

8,5 |

| В93пч, закал. и

искусств. состар. |

штамп. |

2,84 |

7200 |

48,0 |

43,0 |

10 |

- |

- |

23 |

- |

21 |

- |

Испытания на термоциклирование

высокопрочных алюминиевых сплавов 1201Т1 и Д16чТ1 проводились в интервале

температур от -130°С до +150°С при одновременном воздействии нагрузок и

температур, соответствующих условиям функционирования в полете конструкции

планера. Образцы из листов и плит сплава Д16чТ1 и плит сплава 1201Т1 выдержали

100 циклов нагружения, в то время как образцы из листов сплава 1201Т1

разрушились после 40... 60 циклов. В связи с этим для обшивок, нервюр,

стрингерного набора и других элементов из листов использован алюминиевый сплав

Д16 с пониженным содержанием примесей, т.е. химического состава повышенной

чистоты. С целью повышения коррозионной стойкости деталей, подверженных

неоднократным длительным нагревам, для сплава применено искусственное старение.

| Необходимо отметить, что

используемый алюминиевый сплав Д16 хотя и имеет (по отечественным

стандартам) химический состав повышенной чистоты, однако по сравнению с

алюминиевыми сплавами, примененными в конструкции планера американского

многоразового космического корабля "Space

Shuttle", содержит большее количество примесей, снижающих его

термоциклические характеристики. Используемый в конструкции орбитальной

ступени "Space Shuttle" алюминиевый

сплав 2024-T81 благодаря своему химическому составу (сверхчистый алюминий с

легирующими добавками Cu-Mg-Mn) в лабораторных условиях под нагрузкой

выдерживает неограниченное количество термоциклов при температурах до 200°С,

однако верхняя граница рабочих температур, обеспечиваемая плиточной

теплозащитой, составляет +179°С, что и гарантирует требуемый ресурс

конструкции в 100 термоциклов (полетов). Справедливости ради нужно добавить,

что послеполетный анализ орбитальных ступеней "Space

Shuttle" выявил неопасные усталостные трещины в неответственных деталях

конструкции консолей крыла, однако американские инженеры придерживаются

мнения об обычных причинах их возникновения, подобно аналогичным трещинам в

конструкциях эксплуатируемых широкофюзеляжных самолетов.

Отечественные сплавы группы Д16 также

допускали кратковременную работу конструкции в температурном диапазоне

+150°...160°С, но за это приходилось платить снижением располагаемого

ресурса по количеству термоциклов (космических полетов). Не имея в своем

распоряжении освоенных промышленностью нужных алюминиевых сплавов, по

качеству аналогичных зарубежным, советские конструкторы, стремясь

гарантированно обеспечить заданный ресурс конструкции в 100 полетов при

сходной с "Space Shuttle" картине

тепловых нагрузок, были вынуждены пойти на снижение верхней границы

допустимых эксплуатационных температур конструкции до +150°С (при увеличении

местных толщин ТЗП ) и ввести как обязательный

этап послеполетного обслуживания операцию интенсивного охлаждения

конструкции системой наддува и вентиляции планера (СНВП) с использованием

наземных средств (см. фотографии).

После первого

полета "Буран" вернулся "холодный", т.е. температуры обшивки не

достигли своих максимальных эксплуатационных значений (например,

максимальные температуры, зафиксированные в первом полете,

составили: на носовом коке - 907°С, на носках крыла - 924°С, при

расчетных 1400°С).

Это обусловнено несколькими причинами:

- щадящим режимом

полета, не позволившим исследовать всю область возможных режимов

атмосферного участка полета;

- малой (по сравнению

с штатными эксплуатационными полетами) посадочной массой, не вызвавшей

необходимость рассеивания в атмосфере максимальных значений кинетической

энергии (стартовая масса "Бурана" в первом полете

составляла 79,4 т при штатной номинальной посадочной массе 82 (!) т; кстати,

малая посадочная масса при сильном встречном ветре определили посадочную

скорость 263 км/ч при штатном диапазоне 312...360 км/ч);

- небольшим значением

боковой дальности при спуске в атмосфере (около 550 км при

максимальном до 1700 -2000 км), позволившим избежать интенсивного

маневрирования.

Для

силовой конструкции планера и для модуля кабины был

использован новый для того времени свариваемый термоупрочняемый алюминиевый

сплав 1201, разработанный под руководством академика РАН И.Н.Фридляндера

(ВИАМ).

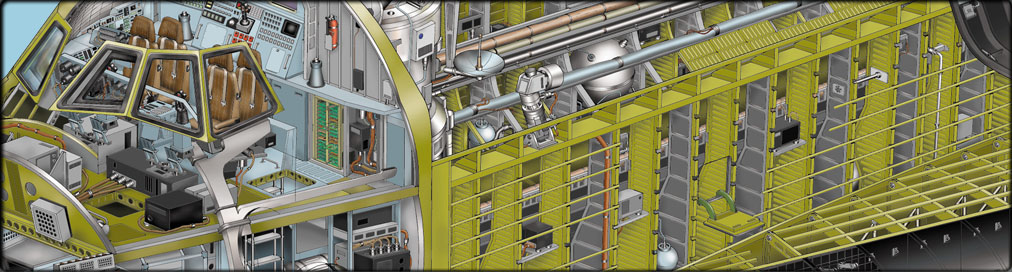

На двух фотографиях слева показан внутренний

интерьер различных отсеков модуля кабины

изделия 2.01 (сварные швы закрыты желтым

герметиком).Отработанная совместно с ВИЛС, ВИАМ и металлургическими заводами

отрасли серийная технология позволила получить качественные полуфабрикаты с

гарантированным уровнем механических свойств и жесткими нормами по

допустимым дефектам, регистрируемым при ультразвуковом контроле

полуфабрикатов и заготовок из них.

|

Фрагмент СЧФ: регулярные шпангоуты,

стрингерный набор и обшивка |

В дальнейшем для несварной

силовой конструкции (поясов шпангоутов, стенок, лонжеронов и т.д.) применен

высокопрочный термоупрочняемый алюминиевый сплав 1163Т1 (типа Д16ч) взамен

штамповок сплава В93пчТ2 и плит сплава 1201Т1. Это стало возможным благодаря

проведенным под руководством Л.Н.Лещинер (ВИАМ) работам по оптимизации

химического состава сплава, совершенствованию технологии изготовления толстых

плит и, в итоге, повышению вязкости разрушения. Применение сплава 1163Т1

позволило снизить вес конструкции, а также избавиться от коробления при

механической обработке деталей из штамповок В93пчТ2.

Применение сплавов 1201, Д16,

1163 в искусственно состаренном состоянии требует учета ряда особенностей как

при конструировании деталей, так и в технологии их изготовления и сборки.

Титановые сплавы

Существенные преимущества

титановых сплавов - более высокая, чем у сталей и алюминиевьк сплавов, удельная

прочность, широкий диапазон рабочих температур от -253°С до + 600°С, а также

высокая коррозионная стойкость - позволяют широко применять их в космической

технике, в том числе и в конструкции "Бурана". Было проведено обширное

исследование крупногабаритных плит и поковок основных самолетных титановых

сплавов ВТ20 и ВТ22 и ранее в авиации не использованного сплава ВТ23. Некоторые

сравнительные характеристики этих сплавов приведены ниже в таблице:

Марка сплава |

Вид полу- фабриката |

Термо- обработка |

|

E |

М е х а н и ч е с к и е

с в о й с т в а |

К1с (толщина образца 50мм) |

в в |

0.2 0.2 |

|

|

в в |

|

|

|

г/см3 |

кгс/мм2 |

кгс/мм2 |

% |

кгс/мм2 |

% |

кгс/мм3/2 |

|

ВТ20 |

плита, 100мм |

отож. |

4,45 |

12000 |

92,5 |

85,4 |

15,2 |

29 |

122,6 |

7,6 |

22,7 |

294...394 |

|

ВТ22 |

плита, 100мм |

отож. |

4,62 |

11500 |

107,0 |

99,2 |

19,5 |

42,6 |

- |

- |

- |

305...330 |

|

поковка |

115,7 |

105,5 |

13,8 |

26,5 |

149,0 |

4,9 |

10,1 |

- |

|

ВТ23 |

плита, 100мм |

состар. |

4.57 |

11000 |

108,2 |

95,5 |

14,5 |

40,7 |

138,3 |

7,1 |

21,5 |

410...417 |

|

лист 1,5 мм |

отож. |

117 |

110 |

9,9 |

- |

127,8 |

5,2 |

- |

|

Для силовых элементов,

работающих при низких температурах (-130°С), был выбран сплав ВТ23 как

обладающий наилучшим сочетанием прочности и пластичности в этих условиях.

Термоциклирование образцов из сплава ВТ23 в условиях, имитирующих рабочие,

приводит к увеличению предела текучести на ~ 15 кгс/мм2 при

небольшом увеличении предела прочности. Пластичность при этом не изменяется.

Испытания показали, что в условиях работы "Бурана" оптимально применять

сплав ВТ23 с уровнем прочности

в

= 110...125 кгс/мм2 на плитах и листах и в

= 110...125 кгс/мм2 на плитах и листах и  в

= 100...115 кгс/мм2 на поковках и прутках. в

= 100...115 кгс/мм2 на поковках и прутках.

|

|

|

|

На фотографиях представлен шпангоут 24:

слева: верхняя балка 24 шп. с узлами крепления киля; справа - нижняя

часть шп.24 с узлом крепления с носителем |

Дальнейшее повышение прочности

нецелесообразно из-за снижения характеристик пластичности, особенно при

минусовых температурах, снижения трещиностойкости и, следовательно,

надежности работы силовых узлов.

Из сплава ВТ23 выполнены наиболее нагруженные

узлы и детали изделия: высоконагруженные 2-стеночные шпангоуты, верхние и

нижние пояса силовых шпангоутов средней части фюзеляжа, стойки, балки рам

фонаря, детали переднего и заднего узлов стыковки с носителем, лонжероны

хвостовой части фюзеляжа и т.д. Технологические свойства сплава ВТ23,

созданного А.И. Хоревым (ВИАМ), и разработанные совместно с ВИАМ, ВИЛС и

ВСМПО способы термомеханической обработки позволили получить как плиты

толщиной 115... 160 мм, так и фольгу толщиной 0,08 мм.

За короткое время заводами отрасли освоено

производство всех видов полуфабрикатов, которые широко использованы в

конструкции "Бурана".

Жаропрочные стали

Для горячих элементов конструкции

"Бурана", способных надежно работать в условиях очень высоких температур

(1200°С) и напряжений, был выбран ниобиевый сплав марки ВН3 с защитными

покрытиями системы "хром-титан-кремний", разработанными в ВИАМ. ВН3 относится к

группе среднелегированных сплавов на основе ниобия и обладает сравнительно

невысокой плотностью ( =8,6

г/см3 ) и благоприятным сочетанием теплофизических свойств при

воздействии высоких нагрузок в вакууме и в окислительных средах. =8,6

г/см3 ) и благоприятным сочетанием теплофизических свойств при

воздействии высоких нагрузок в вакууме и в окислительных средах.

Одно из основных назначений

кронштейнов из ниобиевого сплава - крепление теплонагруженных элементов из

материала "углерод-углерод". Необходимым условием нормального функционирования

узла должна быть хорошая совместимость материала "углерод-углерод" с покрытием,

нанесенным на детали из ниобия. Этим требованиям отвечало разработанное покрытие

системы "хром-титан-кремний", наносимое методом термодиффузионного насыщения из

порошков.

В ряде узлов крепления носков

крыла и фюзеляжа нашли применение жаропрочные литейные сплавы на никелевой

основе. Это так называемые "лопаточные" сплавы марок ЖС3ДК-ВИ, ЖС6У, которые

впервые применены для фасонных отливок конструкционных элементов (кронштейнов)

методом точного литья по выплавляемым моделям с направленной кристаллизацией в

вакууме, что позволило получить литые детали почти без последующей механической

обработки.

В узлах трения, работающих как

при высоких температурах, так и в условиях низких температур и глубокого

вакуума, использован специально разработанный сплав ВЖЛ16 с комплексным

антифрикционным покрытием, а также широко известная сталь ВНС17 со специальным

комплексным покрытием.

Для высоконагруженного

нестандартного крепежа выбраны высокопрочные конструкционные стали ВКС210 и

ВКС170.

Оригинальным

техническим решением явился разработанный ВНИИМЕТМАШ, ВИАМ, НИАТ и НПО

"Молния" технологический процесс нанесения подслоя никеля и покрытия серебра

на сотовые паяные панели защитного кожуха привода

руля-направления - воздушного тормоза (РН-ВТ)

и

щитков элевона (на фотографии справа)

электронно-лучевым методом испарения и осаждения в вакууме с целью получения

высокой отражательной способности указанных элементов.

|

|

|

|

Титановые раскосы в ХЧФ |

Титановые раскосы в наплыве

крыла |

Раскосы в нижней части СЧФ |

В процессе разработки

орбитального корабля "Буран" был создан большой задел новых технических

решений в области металлических материалов и технологических процессов

получения и применения полуфабрикатов. Так, отработана комплексная

технология изготовления цилиндрических и конических холоднокатаных труб

переменной толщины из высокопрочного титанового сплава ВТ23 для раскосов

(широкое применение которых в конструкции показано на фото слева) и

горячекатаных и прессованных толстостенных труб из этого же сплава для

гидроаккумуляторов. Были сделаны попытки широкого

внедрения бериллия, обладающего низким удельным весом, высоким модулем упругости

и повышенной теплоемкостью. Качество полученных полуфабрикатов, отработанная

технология термообработки и изготовления деталей и результаты испытания узлов

показали реальность задуманного.

Совместно с ВИАМ проведено

широкое исследование разработанного под руководством И.Н.Фриляндера и

Л.Н.Лещинер нового алюминиево-литиевого сплава 1440. Отработана технология

изготовления плит толщиной до 55 мм, листов толщиной 5 и 6 мм для обшивочных

панелей, технология термообработки и изготовления деталей из этих

полуфабрикатов. Был изготовлен экспериментальный фрагмент фюзеляжа из этого

сплава.

Конструкция планера

хорошо представлена на примере каркаса головного модифицированного орбитального корабля

второй серии (изделие "2.01")

P.S.: на странице

использованы материалы статьи К.Н.Сергеева, Р.Е.Шалина и С.Г.Булгаковой из

книги "Авиационно-космические системы", (сборник статей под ред.

Г.Е.Лозино-Лозинского

и А.Г.Братухина, М.:Изд-во МАИ, тираж 3000 экз., 1997, 416 стр., ил.)

|

|